本文介绍重庆大学卢义玉教授团队最新发表在《Fuel》上的文章,文章利用开发的加载-注入核磁共振系统在线监测了模拟原位条件下水力压裂过程煤体孔裂隙结构的动态演化,可为水力压裂工程提供指导 。

水力压裂是煤层气增产的有效方法。为了更好的了解水力压裂过程含宏观裂隙煤体孔裂隙结构的演化,进行了一系列连续注水条件下的原位压缩实验并使用核磁共振对样本进行了动态监测,分析了孔隙度、不同孔隙组分随压裂过程的变化及其与围压和注入压力的关系,该研究可为渗透率计算、煤层气产能预测和水力压裂技术改进提供很好的参考。 引言煤层气属非常规天然气,其开发受本身低渗透性限制。水力压裂增透技术应用广泛,该方法将水连续注入煤体以产生理想的初级和次级裂隙,作为煤层气运移的通道,从而降低开采难度,如图1。认识水力压裂过程煤体孔裂隙结构演化十分必要。

图1 水力压裂区域宏观裂隙的形成

水力压裂是将流体注入煤体的连续过程,使得孔裂隙结构的演化具有动态性,而当前对此方面的研究较少。本文将对水力压裂过程流体连续注入环境下煤体孔裂隙结构的动态演化进行实时、精确测试。

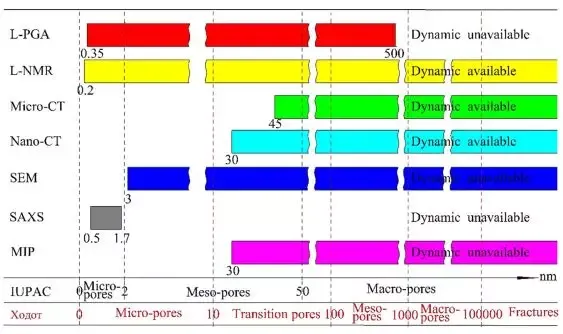

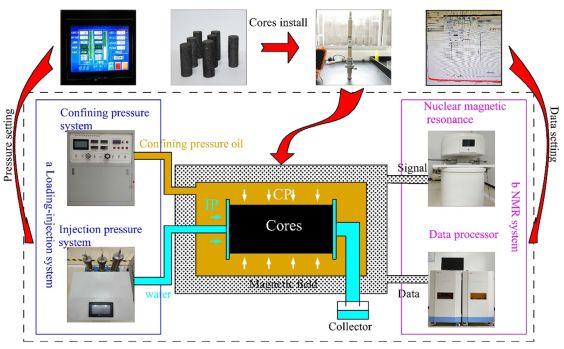

加载-注入核磁共振是研究模拟原位应力和连续注入环境下孔裂隙结构演化的重要技术。煤体孔裂隙结构通常通过气体吸附、压汞、小角x射线散射和扫描电镜来研究,然而这些方法不能对样品施加压力。CT与微CT的分辨率稍显不足。各方法对比如图2。通过核磁共振研究实时孔径分布较为简单。然而单独使用核磁共振观测模拟原位应力和连续注入环境下的孔裂隙结构演化同样不可能的,因此本文开发了加载-注入核磁共振系统,如图3。煤芯最大直径和长度分别为25.4mm和60mm。系统通过使用氟油对径向施加围压,最大围压25MPa;最高温度150℃;液体或气体通过轴向注入煤芯。

图2 不同测试方法

根据流体注入压力变化,水力压裂可以分为四个阶段:煤层致裂段、压力维持段、压力卸载-抽采段和施工结束段。在煤层致裂段,注入压力逐渐增加或保持不变;压力维持段液体以恒定的注入压力向煤层扩散;压力卸载-抽采段流体流出煤层,压力下降;施工结束段尚留在煤体中的液体流出,没有额外的注入液流入。注入压力、孔隙压力、有效应力和变形都会影响孔裂隙结构,其中注入压力和围压是最主要变化因素。在本文中,我们从注入压力和围压方面研究水力压裂过程煤体孔裂隙结构的动态演化。设定了三种加载模式:固定围压和注入压力;固定围压改变注入压力;固定注入压力改变围压。

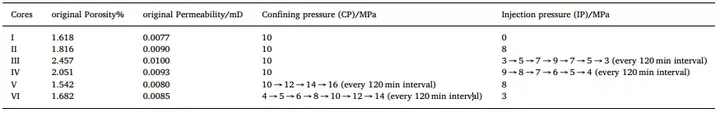

将煤芯置于加载-注入实验系统,注入压力通过注入蒸馏水施加,通过核磁共振扫描孔裂隙结构演化。核磁共振系统由苏州半岛(中国)制造,型号为MacroMR 12-150H-I。当围压或注入压力维持120分钟后,横向弛豫时间T2曲线不会发生明显变化。具体的实验设计见表1。

图3 加载-注入核磁共振系统

表1 煤芯加载模式方案

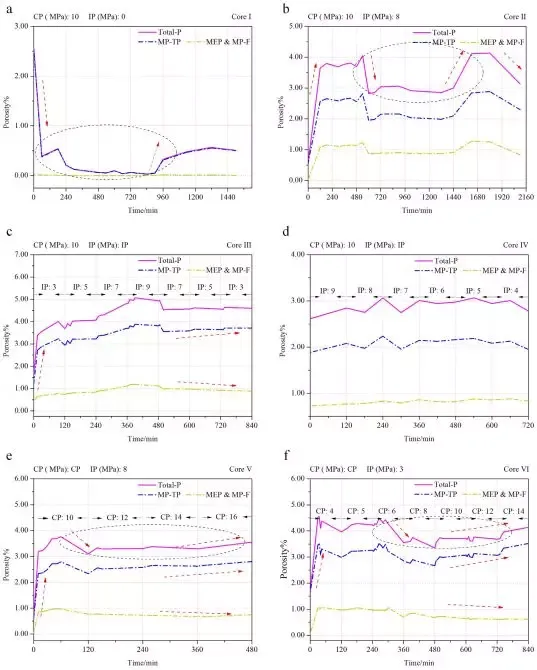

为验证加载-注入核磁共振测试结果,辅助以压汞和气体吸附测试。T2谱变化每一个T2值对应特定孔径的孔隙,因此T2谱分布可以反映孔裂隙结构。将孔隙划分为微孔和过渡孔(<2.5ms)、中孔(2.5-100ms)、大孔和裂隙(>100ms)。固定围压与注入压力,固定围压改变注入压力和固定注入压力改变围压条件下T2值与孔隙结构的对应关系见下式:

其中,T2为横向弛豫时间(ms); S为孔表面积(nm2); V为孔体积(nm3); ρ2为横向表面弛豫系数(nm/ms);r为孔隙半径;Fs为几何形状因子。

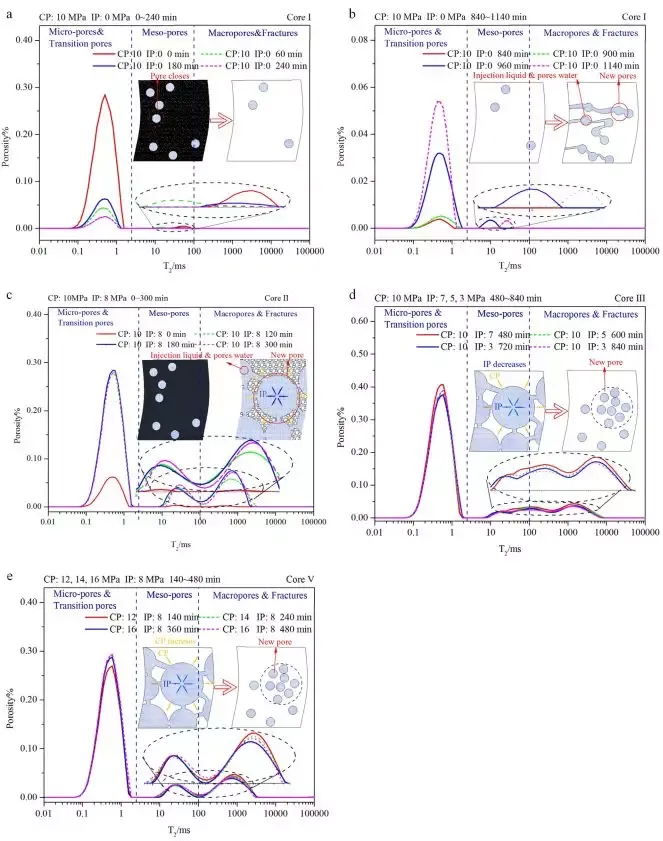

T2曲线的变化可以反映连续注入液体条件下孔裂隙结构的变化。T2谱呈现连续的三峰特征。如图4所示,当围压为10MPa,注入压力为0时,P2和P3峰可忽略不计;0时刻的P1峰高于其他时刻。当注入压力不为0时,P2和P3峰不可忽略,时刻的三个峰都低于其他时刻。这说明煤体孔隙度随注入过程增加,孔裂隙结构连续变化。 T2曲线随围压和注入压力变化。P1、P2和P3峰受注入压力和围压变化的影响,这也说明煤体孔裂隙结构受注入压力和围压影响较大。

图4 不同加载模式下T2曲线变化

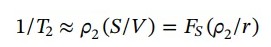

围压和注入压力对孔隙度的影响当围压不变,注入压力变化时,中孔、大孔及裂隙数量较小。T2曲线>2.5ms和<2.5ms的累积峰面积如图5所示。图中有三条累积曲线,分别为总孔隙度(Total-P),微孔-过渡孔孔隙度(MP-TP);中孔孔隙度(MEP)并入大孔-裂隙孔隙度(MP-F)中,计算公式如下:

总孔隙度注入过程显著增加;当围压固定时并不随注入压力减小而减小;当围压和注入压力恒定时,先减小后增加。如图5-a所示,当围压为10MPa,注入压力为0时,总孔隙度在初始60min减小了83.9%,然后在840-960区间增加了85.1%,呈U字型。如图5-b所示,当围压为10MPa,注入压力为8MPa时,总孔隙度在初始120min内增加了84%,随后高于初始值,在480-600min减小了32%,然后在1320-1620min增加了30.6%,同样呈U字型。如图5-c所示,总孔隙度在初始15min增加了51.6%,当注入压力从7MPa降低到3MPa时,中孔、大孔-裂隙呈降低趋势,而微孔-过渡孔呈上升趋势。总孔隙度方差为0.01,基本未变;当注入压力从9MPa降低到4MPa时,总孔隙度方差为0.015,也同样基本不变(图5-d)。

图5 微孔-过渡孔,中孔,大孔和裂隙随注入压力和围压的变化

当注入压力恒定,围压变化时,总孔隙度随注入过程增加。恒定注入压力或增加围压条件下,总孔隙度先减小后增加。中孔孔隙度和大孔-裂隙孔隙度下降,微孔-过渡孔孔隙度升高。如图5-e所示,总孔隙度前10min增加了79.9%;当围压由10MPa增加到12MPa时,总孔隙度降低了17.5%。总孔隙度、微孔-过渡孔孔隙度随围压升高呈上升趋势,中孔和大孔-裂隙孔隙度呈下降趋势。如图5-f所示,总孔隙度前30min增加了62.7%,随后当围压由6MPa升高到8MPa时减小了17%。

无围压和注入压力时的孔裂隙结构测试

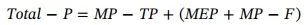

对三种加载模式下的样本卸去围压和注入压力后进行核磁共振,气体吸附和压汞测试。其中,煤芯I来自固定围压和注入压力模式,煤芯III来自固定围压,改变注入压力模式;煤芯V来自改变围压,固定注入压力模式。气体吸附的测试孔径范围为0.35-500nm,压汞的测孔范围>30nm,将两者结合可以有更广的孔径分布范围。

图6 无围压和轴压下的T2谱和结合压汞与气体吸附的孔裂隙分布

轴压和注入压力为0条件下,主要的孔隙为微孔和过渡孔。如图6a和b所示煤芯I由核磁测得的微孔-过渡孔孔隙度占总孔隙度的96.5%,中孔占3.5%;结合气体吸附和压汞的微孔-介孔占94.9%,中孔占2.2%,大孔-裂隙占2.6%。如图6c和d,煤芯III核磁法微孔-过渡孔占81.8%,中孔占8.3%,大孔-裂隙占9.9%;气体吸附-压汞法微孔-过渡孔占84.6%,中孔占5.5%,大孔-裂隙占9.3%。如图6e和f,煤芯V核磁法微孔-过渡孔占91.4%,中孔占6.6%,大孔-裂隙占2.0%;气体吸附-压汞法微孔-过渡孔占91.1%,中孔占5.7%,大孔-裂隙占2.5%。 核磁共振获得的结果与气体吸附-压汞结合法相差0.3%-2.8%。总体来说,核磁共振获得的结果与压汞-气体吸附法结果有很好的匹配性,因此用核磁共振来表征孔裂隙结构较为可靠。

围压和注入压对孔裂隙结构的影响

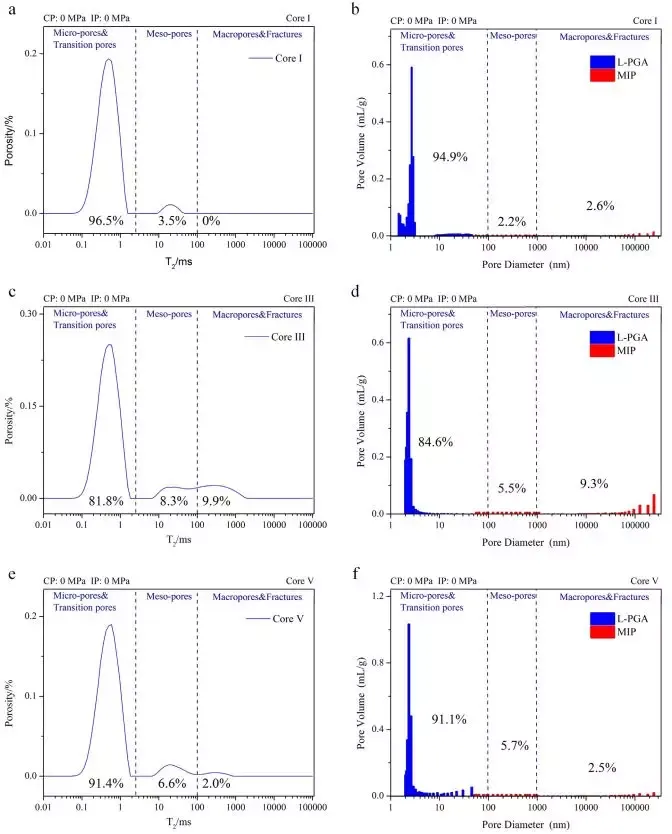

图7 孔裂隙结构随不同孔径及分类的变化

不同孔径及类型的孔裂隙演化不同。在恒定或增加围压条件下,总孔隙度先减小后增加。在减小注入压力或增加围压条件下,中孔、大孔-裂隙数量减小而微孔-过渡孔数量增加。如图7a所示,在恒定围压或注入压力条件下,煤芯I T2谱在0-240min范围减小,总孔隙度减小,煤体压缩;在840-1140min范围T2谱增加,总孔隙度增加(图7-b)。

如图7-c在初始注入阶段,煤芯II T2谱高于初始值,说明流体连续注入煤芯。上述现象表明在10-120min随注入增加,因为在这段时间内促进水流动的孔隙通道形成。如图7d和e所示,T2曲线第2峰和第3峰最注入压力减小或围压增加而减小,而第1峰增加,这说明当注入压力减小或围压增加时,中孔和大孔-裂隙减小而微孔-过渡孔增加。

孔裂隙动态演化在水力压裂的应用

本文研究了水力压裂不同围压下流体连续注入过程煤体孔裂隙结构演化:

(1)煤层致裂阶段,注入压力施加,流体变化产生,煤层孔隙度在注入区域显著增加,孔隙通道形成。

(2)压力维持阶段,注入压力恒定,流体变化产生,一定数量的孔隙通道形成,这也揭示了保压工序的重要性。

(3)压力卸载段,注入压力减小,重构变化产生,孔隙度减小。

(4)施工结束段,液体流出煤层,孔裂隙在原位应力下逐渐闭合;孔隙度会有暂时升高。

结论:应用加载-注入核磁共振系统实时监测了流体注入和围压变化条件下煤体孔裂隙结构的动态演化。

要结论如下: 初始注入阶段,总孔隙度显著增加,孔隙通道形成;恒定围压,注入压力减少时或恒定注入压力,围压增加时,中孔、大孔和裂隙破碎形成微孔和过渡孔。因此中孔、大孔和裂隙数量减小而微孔和介孔数量增加。在恒定注入压力增加围压或恒定注入压力和围压时,总孔隙度先减小后增加;注入流体或孔隙水打破孔隙壁,新孔隙生成。在围压和连续流体注入下有效应力和孔隙压力的改变导致孔裂隙结构的破裂、闭合和持续重组。

电话:400-060-3233

售后:400-060-3233

返回顶部